私事ですが、先日、中古のモトクロスバイクを購入しました。

早速モトクロス場でのデビューを目指してバイクのメンテナンスをやり始めたのですが、一部のアルミパーツと、タイヤのアルミリムのサイドに小さなヒビ割れがあることを発見してしまいました。

鉄と違ってアルミは溶接が難しいと言われているため、今回は修理ではなくて新品のパーツを取り寄せて交換しようかと思ったのですが、新品で部品を購入するのは数万円単位のお金がかかりますし、ホイールのリムを自分で交換するのは大変そうです・・・。

どうしようかと考えていたところ、な・ん・と、ガスバーナーを使って簡単にアルミをロウ付けすることができる第二世代のアルミ用のロウ付け棒(HTS2000)が発売されていました。

値段は少し高め(約4000円で17本程度)なのですが、今後自分でアルミパーツ直せるようになれるのであれば、そんなにすばらしいことはありませんので、DIYアルミ溶接(ロウ付け)に挑戦してみることにしました。

そこで今回はこの新しいロウ付け棒(HTS2000)を使ってアルミパーツの修理する方法についてお話していきます。

アルミパーツの補修(溶接)が難しい理由とは?

まずはじめにお話しておきたいこととは、どうしてアルミパーツの補修(溶接)が難しいかということについてです。

アルミのような金属製のパーツを補修する方法として頭に浮かんでくるものといえば、溶接とロウ付けです。

溶接(ようせつ、英語:welding)とは、2個以上の部材の接合部に、熱又は圧力もしくはその両者を加え、必要があれば適当な溶加材を加えて、接合部が連続性を持つ一体化された1つの部材とする接合方法[1]。

引用)溶接|Wikipedia

ろう付け(ろう付、ろうづけ、鑞付け、brazing)とは、金属を接合する方法である溶着の一種。接合する部材(母材)よりも融点の低い合金(ろう)を溶かして一種の接着剤として用いる事により、母材自体を溶融させずに複数の部材を接合させることができる。

ただ、アルミ溶接というと一般的な鉄の溶接と違って、様々なノウハウや機材(TIG溶接機、MIG溶接機、フラックスなど)がないと、うまく溶接できないというのがこれまでの課題でした。

しかし、この物理的性質の差が、溶接時の難易度を高める結果となり、更に化学的性質の違いとして、アルミニウムは酸化しやすく、耐食性には優れるが、溶接時はこの酸化皮膜が問題となるのです。

軟鋼との金属特性の違いによる溶接時の問題点が次の通りです。

(1)加熱中、酸化しやすい

(2)母材の表面に酸化膜がある

(3)熱集中性が悪く、融点が低い

(4)溶け落ちし易い

(5)ひずみ易い

(6)ブローホールを生じやすい

(7)溶接割れ傾向が大きい更に・・・

アルミニウムは合金であり、溶加材を使い分ける必要がある。 展伸材(ボディ外板・フレーム等)と鋳造物(ミッションケース等)では、溶接施工法に違いがある。ボディ外板厚は1mm前後であり、特にアルミニウムの薄物溶接は難易度が高い。

以上の点から、何も下地の無い状態でのアルミニウムの溶接は困難であり、従って軟鋼のみの溶接経験しかないボディマンの方々が失敗してしまうのは当然なのです。

アルミの表面は頑固な酸化皮膜で覆われています。アルミと酸素は仲が良く、アルミを空気中に放置するだけで酸化皮膜が形成され、融点が約2000℃と非常に高温なためこれを除去しなければ溶接を上手く行うことができません。酸化皮膜を除去する為に、母材側を「-」としてアークの“クリーニング作用”を利用します。この時、電極側が「+」となり、電極は加熱して消耗してしまうので、大電流が流せないため、再度「-」にして安定的なアークを保ちます。これが繰り返し行われることにより、酸化皮膜の除去とアークの安定性が両立できるのです。

引用)アルミ溶接について | 溶接でお悩みの方へ | 目的別ガイド | 岡谷酸素

「素人には溶接が難しい(技術的にも、金銭的にも)のであれば、ロウ付けにすればいいんじゃない?」と思うかもしれません。

すごいなーアルミロウ付け。

しかし、結構難しいのも事実だと思いました。点付けはなんとか出来そうですが、あまり流れないので長い線でつけようと思ったらすごいモコモコで汚くなりそう。自分みたいな初心者だと特に…

全然ダメです。ちゃんと接合部にフラックスを塗ってるのですが

ロウがそこに溶け込んでいきません、で、開始1分で火力強過ぎで

返し部分の所に穴は開くわで、散々でした。(;;)引用)ロウ付けにチャレンジ!

と、これまでのアルミロウ付けも、フラックス(表面の酸化皮膜の生成を防止するもの)が必要であったり、作業自体にもコツが必要であったりと、これもなかなかの厄介者でした。

アルミのロウ付け接合を可能にした「HTS2000」というロウ付け棒

ここで登場するのが、「HTS2000」というアルミのロウ付け棒です。

出典)HTS 2000 Aluminum Repair|YouTube

これまでのアルミ溶接とアルミロウ付けには、専用の溶接機が必要であったり、フラックスが必要であったりするのに加えて、熱伝導の良いアルミに熱を加える量(ガスバーナーのトーチをあてる時間など)を調節する技術が必要でしたが、この第二世代のアルミロウ付け棒では、一般的なガスバーナーと、このロウ付け棒があれば、簡単にアルミのロウ付けができてしまいます。

そう、フラックスすら不要なのです。

ちなみに、このロウ付け棒は融点が約400℃程度で、アルミの融点660℃に対して約260℃も余裕があるため、これまでの溶接やロウ付けで素人が失敗する「母材をあぶり過ぎて母材を溶かしてしまう・・・」という心配もありません。

なお、動画の中盤にもありますが、ロウ付けした箇所の強度は元の母材よりも強くなるため、ハンマーで叩くと、ロウ付け面は破断せず、逆に母材の方が曲がってしまったり、このロウ材を使ってねじ山を再構成した場合、ボルトをどんどん締付けていくと、ねじ山がなめてしまうのではなく、逆にボルトの方が折れてしまっています。

あえてデメリットをあげるとすれば、その値段の高さ(17~18本で約4000円)と、溶接部にはアルマイト処理ができないという点だと思います。

新品のように元通りにしたいのであれば、アルミ溶接のプロに頼むしかありませんが、「とりあえず見た目はある程度でいいから、形状と強度だけでもDIY修復したい!」という場合にぴったりのロウ材だと考えれば良いのではないでしょうか?

アルミパーツの修復その1

まずは、こちらのヒビの入ったアルミパーツの修復の様子からお話していきます。

レンタルで借りてきた電動サンダーを使って、ヒビの入った部分をざっくりと削り取ります。

本来であれば、ヒビの部分を完全に削り取ってしまうところなのですが、今回は簡易的に補修するためにヒビの外側だけ削り取って、ロウ付けのときにロウが流れていきにくくしてみました。

後は、普通のガスバーナーで溶接したいところをあぶって、ロウ付け棒をちょいちょいっと付けていけば、こんな感じでロウを盛ることができます。

後は、先ほどの電動サンダーを使って、アルミパーツの形を整えれば修復完了です。

実際に修復箇所をサンダーで削ってみると分かるのですが、元のアルミパーツより接合部分のほうが若干硬くなっていて、先程のページで紹介した動画の中にあった、接合部の強度が高いという意味がよくわかりました。

アルミパーツの修復その2

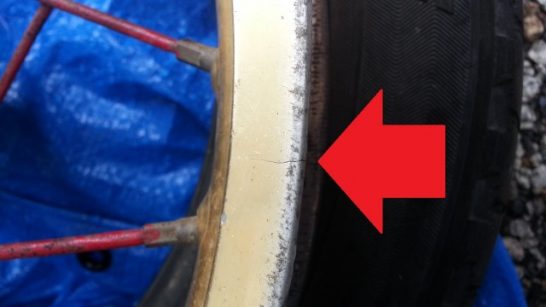

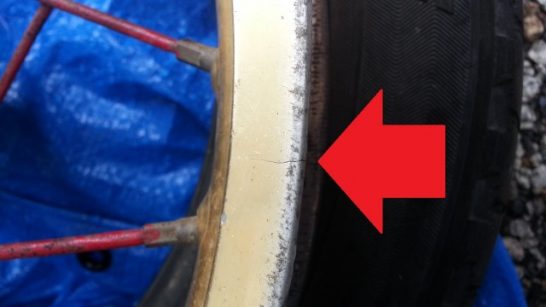

続いては、モトクロスのアルミホイールリムを修復した時の様子を紹介していきます。

まず、アルミリムのヒビが入ってしまっている部分を電動サンダーで完全に削り取っていきます。

次は、先ほどのアルミパーツの時と同じように、ガスバーナーを使って溶接部を加熱し、ロウ付け棒を溶かしていきます。

先ほどの小さなアルミパーツと違って、こちらのホイールはパーツ自体が大きいため、結構しっかりとあぶってあげないと、ロウが溶け出し始めませんでした。

でも、最終的には一般的なガスバーナーでこのようにロウを盛ることができましたのでOKとしましょう。

後は、先ほどと同じように、電動サンダーでロウ付け部を削り取ればパーツ補修の完了です。

電動サンダーで仕上げたので超荒削りですが、中古で購入したモトクロス(レーサー)でドロドロの場所でしか使う予定がないので、これでOKとします。

ちなみに、先ほどお話したとおり、このHTS2000を使ってロウ付けした場所にはアルマイト加工ができませんので、きれいに整形しても最終的に色を合わせることはできませんので、ご注意を・・・。

アルミパーツの修復その3

モトクロスバイク以外にも、レーシングカートのアルミ製アンダーパネルのロウ付け修理も行ってみました。

アルミ製のパネルは使い古されて、こんな感じでねじの取り付け部などでクラックが入ってしまっていました。

こちらもサンダーで割れた面をV字型に整えて、そこをガスバーナーとロウ材で溶接していきます。

アルミのロウ材がねじ穴を少しふさいでしまいましたので、電動ドリルで穴を広げてやってフロアパネルの修理は完了です。

最後に一言

今回は、【ガスバーナーで簡単】自分でアルミを溶接(ロウ付け)する方法についてお話しました。

実際にやってみるとわかるのですが、本当にフラックス無しのガスバーナーだけでアルミロウ付けができるので、とても感動しました。

今回使ったアルミのロウ付け棒「HTS2000」は少し高価(約17本、4000円程度)ではありますが、今後、アルミパーツを自分でロウ付けして直すことができるとなれば、簡単に元を取ることはできそうです。

これまでアルミパーツの補修をあきらめていた人がいたら、ぜひこのロウ付け棒でアルミパーツの補修にチャレンジしてみてくださいね。

それでは!